G

Gelöschtes Mitglied 25156

Guest

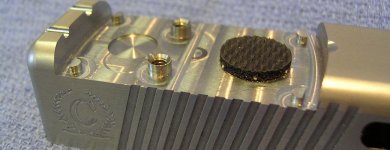

Also wenn man sich dieses Video anschaut kann man sehen, dass kurz hinter dem Schwalbenschwanz für die Kimme angefangen wird und ca. 1cm vor dem Verschlussfenster aufgehört wird, ca. 3mm tief, würde ich sagen (muss natürlich passen, das ist schon klar).Und so, dass der Vrschluss spätetr auch noch den Belastungen stadhaält.

wer sich die technische Zeichnung dazu mal anschaut, sieht wie eng es da zugeht.

Die Fräsung geht sogar bis über den Auszieher.

#4 Apocalypse-Guns.com Glock G19 FDE Kryptek Cerakote Glock schlitten fräsen mos rotpunktvisierung

More information: www.Apocalypse-Guns.comGlock 19 Schlitten mit Ausfräsung für Rotpunktvisierung Docter Sight IIICerakote: Jesse James Civil Defense Blue & G...

Glock Slide - ZEV Socom - The Duke - Original American Gun Shop

Art: Factory Replacement , stainless steel Finish: grey DLC Model: Glock 17 Sight: RMR

www.theduke.de

www.theduke.de